提案课题: 贴片机采用锡膏作为识别基准

预计实施效果: 减少炉后假焊、竖立不良,提高贴片机效率

本次报告总结:

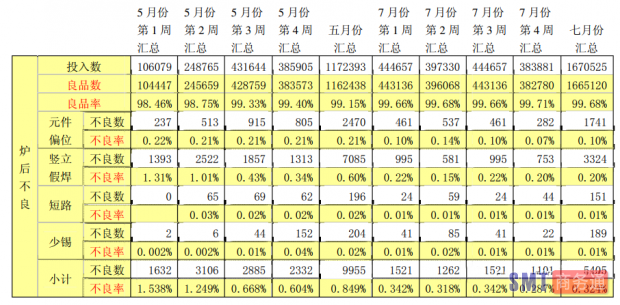

1、分析FPC制程炉后假焊、竖立不良率高居不下的原因。

2、采用锡膏作为贴片机的识别基准理论上可以减少假焊、竖立。

3、实际生产中收集的数据可以得出采用锡膏作为贴片机的识别基准后炉后假焊竖立不良明显降低的结论。

4、贴片机的CYCLE TIME也有降低,提升了产能。

一、 现状分析

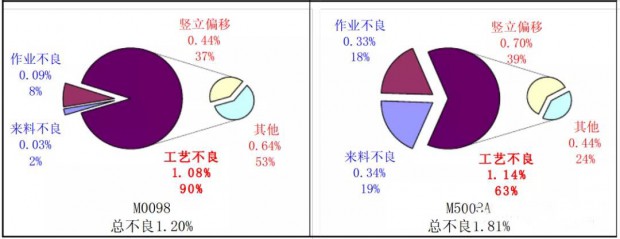

2020年 2 月部分 MODEL LQ 不良汇总示意图

从以上图表可以看出,元件偏移、竖立在整个不良中占得比例非常高,如果能够解决此问题,工艺不良乃至总不良都将会大幅降低。在与同行业人士的交流过程中我们发现,在FPC制程中,目前为止,一致认为没有切实有效的方法来彻底解决这一难题。

通常贴片机的本身精度为士0.10mm,印刷机的标称精度为士0.05mm,使用相同精度等级的印刷机与贴片机,在PCB制程中,元件偏移、竖立仅占总不良很小的一部分,所以我们需要从FPC制程与PCB制程的差异来找出问题的根本原因。

FPC的一个特点是尺寸较小,所分布的元件也不多。通常其来料会有单片和多联扳两种形式,多联板的来料方式一般要比单片方式贵20%左右。所以在大多数情况下,FPC通常会采用单片的来料方式。相对PCB制程,增加了定位孔、定位柱及人工操作三方面的误差。

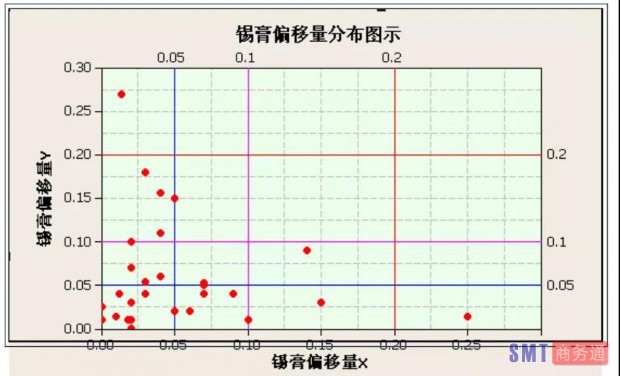

在生产中我们发现,元件的实际贴装精度达到了±0.10mm,但无法成功地将锡膏的印刷偏移量控制其标称精度内,有以下几点原因:

1)FPC定位孔位置精度为±0.05mm。

2)FPC定位孔尺寸精度为±0.03mm。

3)印刷机的标称精度为±0.05mm。

4)base定位柱精度为±0.10mm。

5)员工作业手法的差异可能会导致0.03-0.05的偏差。

以上因素累积起来,使印刷的偏移量最终很可能超过0.2mm,我们随机抽取了30pcs印刷样品,测量其中一个电容的锡膏偏移量,结果如下

二、改善对策

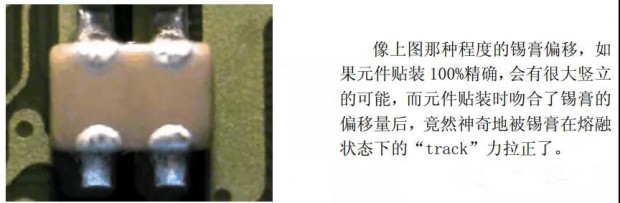

2018年松下公司提出一种理念:让贴装偏移吻合锡膏偏移,即元件贴装于锡膏而不是焊盘的正上方,可以解决炉后偏移、竖立的困扰。

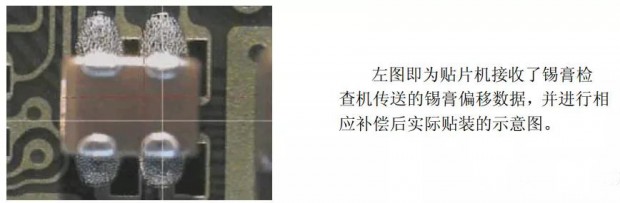

其理念已经在2019年实现,AOI识别锡膏的印刷偏移量,并反馈给与其连线的贴片机,贴片机根据偏移的数据对元件的贴装位置进行修正,结果是元件可以保证贴装在锡膏的正上方。松下公司同时发布了一组相关的实验数据,表明了这种方式确实收到了减少元件偏移、竖立的效果。

目前只能在松下最新型号的AOI和贴片机上实现此功能,其他品牌的AOI和贴片机之间尚不能进行类似的通讯,因此对于大部分工厂并不适用。由于其实现的原理较为复杂,需要现有的AOI与贴片机重新开发类似功能的端口,同时还牵涉到复杂的算法和大量的数据传送,普及应用的可能性不大。

虽然上述方案可操作性不是很强,但是它提供了一个很好的方向,即只要元件保证贴装在锡膏的正上方,就可以收到减少元件偏移、竖立的效果。于是我们根据这一思路提出了一个设想:使用锡膏作为贴片机识别的基准。

三、对策实施

第一次改进:尝试直接使用锡膏作为贴片机的基准点。

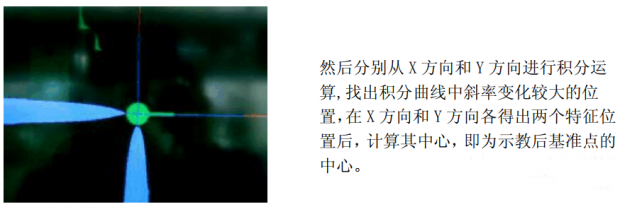

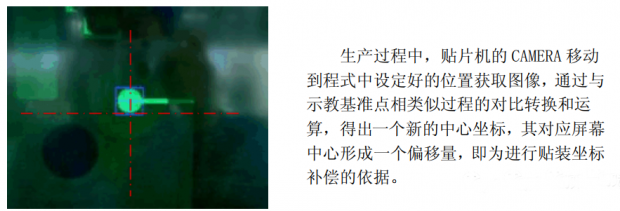

因为之前没有类似的经验可以参考,为了少走弯路,我们专门咨询了西门子公司的服务人员,目的是更了解贴片机基准点识别的原理。

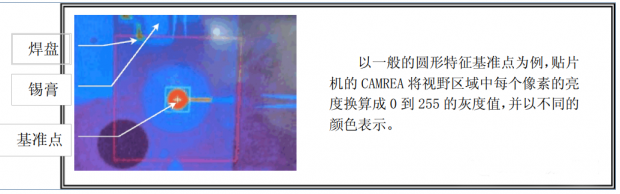

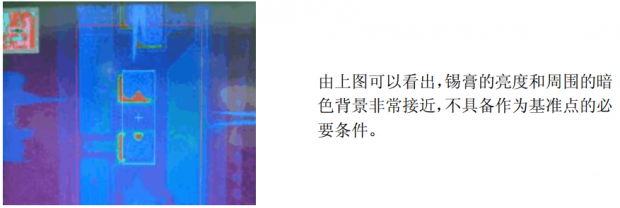

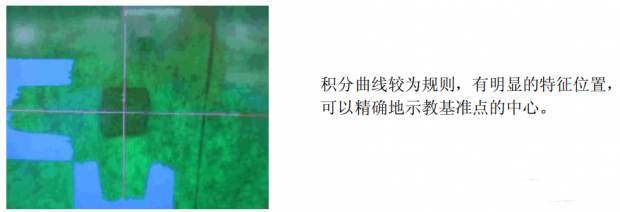

在示教基准点的时候发现:贴片机的相机配备的光源通常都是白色平行光,在其照射下,裸露的金属焊盘与基准点的成像亮度较高,锡膏和线的路板被阻焊层覆盖部分的成像亮度都较低。

小结:由于贴片机相机本身的局限,直接使用锡膏作为贴片机的基准点失败了。

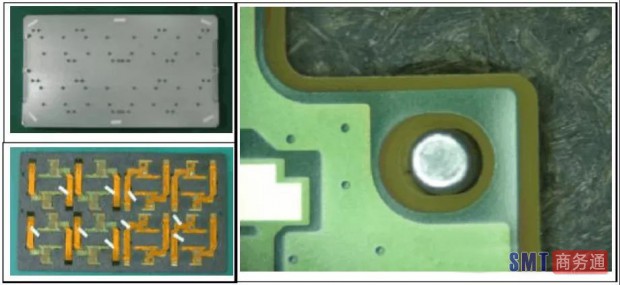

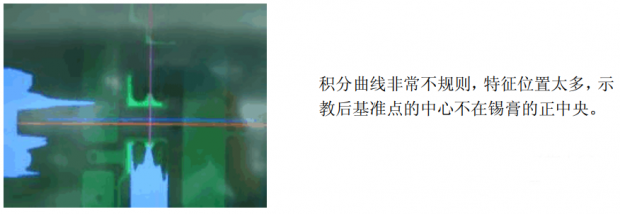

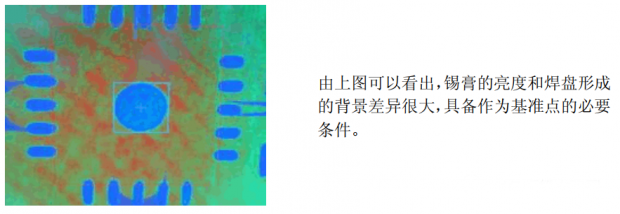

第二次改进:锡膏和焊盘之间可以形成足够的对比来满足基准点的条件。

我们在生产M0098时发现,IC位置的接地焊盘尺寸为3*3mm,而印刷锡膏的尺寸只是一个径为1mm的圆。虽然锡膏成像较暗,但周围只有成像较亮的焊盘,从而保证了锡膏和环境间有了足够高的对比,并且形状规则,拥有了作为基准点的充分条件。

.png)

.png)

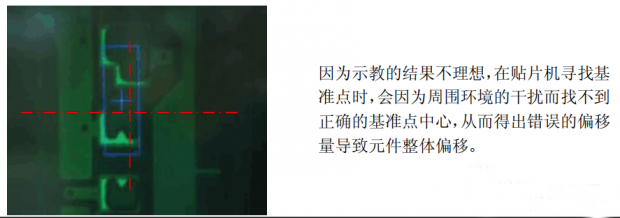

从2018年11月开始,M0098使用该位置的锡膏作为贴片机识别的基准点,并进行了一段时间的炉后品质数据的收集,结果表明使用锡膏基准点后,偏移、竖立的情况有了非常明显的改善。

小结:虽然改善效果得到证明,但是却无法将这一方式水平展开。其原因是其他MODEL没有类似M0098的接地焊盘,锡膏和周围环境没有足够的亮度对比。

第三次改进:用白色高温胶纸模拟大接地焊盘的条件

2019年1月,车间开始量产M0070,炉后的偏移、竖立的不良率很高,我们做了很多努力都达不到满意的效果。我们希望将M0098的经验应用在M0070上,却无法找到一个位置的锡膏有作为基准点的条件。这种情况下,我们尝试了一个:在钢网上开了一对边长1mm的正方形通孔,贴附时于托板上相应位置粘贴白色高温胶纸,经过印刷工序后,成像亮度较低的锡膏和成像亮度较高的白色胶纸间形成了足够的对比,

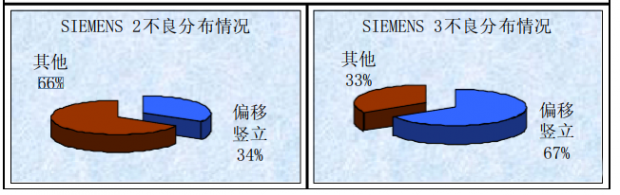

小结:这次在M0070上使用锡膏基准点的效果同样十分明显在生产M0070的siemens2收集其炉后的品质数据,并同时对也在生产M0070的siemens进行数据收集。

.png)

炉后品质数据表明:改进后对炉后偏移、竖立问题有了很大的改善

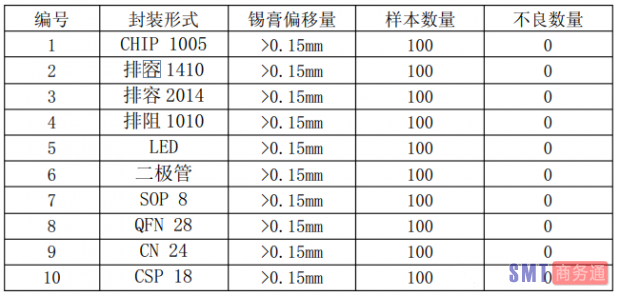

改用锡音作为贴片机识别的基准后,整个FPC上所有元件的实际贴装坐标都受到了影因为担心出现元件尺寸较大而导致拉不回来的情况,特地进行了以下验证。

结论:对于目前C4需要处理的元件,只要锡膏偏移不超过0.15mm,都不会因更换基准识别方式而产生不良。对于以后可能要处理的引脚更密的元件,如Pitch 0.30mm,只需将锡膏偏移控制在0.10mm就可以满足要求。

.png)

四、改善总结

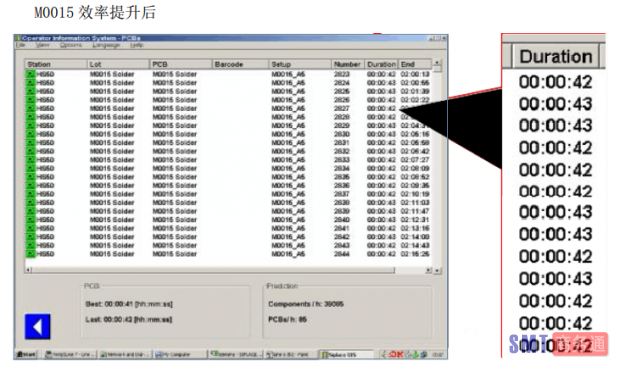

经过一段时间的观察,改善效果是非常有效而且稳定的。并且改进后每个托板只需识别两个基准点,基准点识别时间通常为0.6秒/对,以 M0015为例,CYLCLE TIME 由原来的 48 秒降低为现在的 43 秒,产能由 584 pcs/h 提高到 664 pcs/h,提升幅度高达10%,在提高机器产能方面起到了非常明显的作用。

本提案有效!

附:采用锡膏作为贴片机识别的基准点的一些注意事项:

1、选择元件较稀疏的位置;2、选择FPC较平整处;3、尽量采用 0.8mm*0.8mm 以上尺寸的锡膏;4、多个贴片区域时,作为基准点的锡膏对应的元件必须在最后贴装。

文章来源:SMT顶级人脉圈

免责声明:

本文章版权归原作者及原出处所有 。内容为作者个人观点, 并不代表本公司赞同其观点和对其真实性负责,本网站只提供参考并不构成投资及应用建议。本网站是一个个人学习交流的平台,平台上部分文章为转载,并不用于商业目的,如有涉及侵权等,请及时告知我们,我们会尽快处理。本公司拥有对此声明的最终解释权!